「単価は安いがロス率が高くて結局コスト高」「早く上がってきたけど、動作不良…」

こういった基板実装のお悩みがございましたら、東條製作所にご相談ください。機動力と品質でお応えいたします。

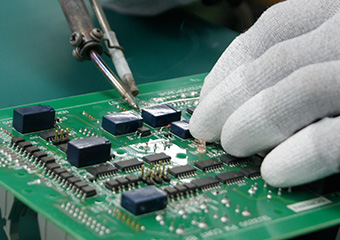

弊社では、手はんだ付けを専門とした作業者がおり、日々のはんだ付け作業によって技術に磨きをかけております。お客様からは部品の取り外しや改造基板などご依頼を頂くこともあり、手はんだ付け能力は高い評価をいただいております。

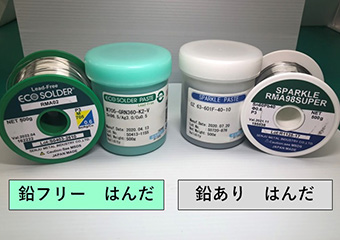

近年では環境への意識の高まりから、鉛フリーはんだが主流になってきています。しかし信頼性の高さから鉛ありはんだのニーズも依然として根強く残っております。弊社では多くのお客様のニーズに応えるため、鉛あり・鉛フリーどちらにも対応可能です。作業時には鉛あり・鉛フリーが混在しないよう、作業場を分けておりますのでご安心ください。

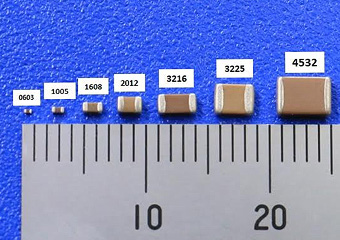

技術の進歩により、部品もより小さなものへと変化しています。0603チップを使用した製品も、もはや珍しいものではありません。弊社では0603チップの実装に対応した高速チップマウンタも保有しており、実装が可能です。また、目視では難しい小型部品のはんだ状態検査もSAKI製3D画像検査機で検査を行うことで、安定した品質をご提供いたします。

弊社では、以下の方法でプリント基板実装が可能です。

YAMAHA製マウンターを使用し、SMD(Surface Mount Device)実装を行います。0603チップや狭ピッチICなどを高い精度で実装することができます。また、部品のご支給がリールでなくても、手載せ実装での対応も可能です。

【対応範囲:L50×W50 ~ L380×W330】

スルーホール挿入部品の実装を行います。多品種少量生産にも手挿入で対応することができます。

はんだごてを使用して、手作業でのはんだ付けを行います。機械では実装できない製品や部品点数が少ない製品にも熟練した技術で対応いたします。

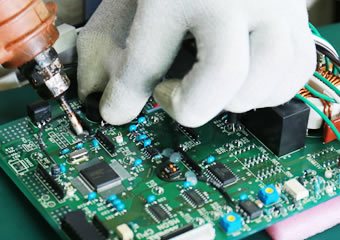

ポイントソルダーを使用して、局所のリード部品実装などを行っております。噴流槽でははんだ付けが難しい製品も対応可能です。局所のはんだ付けのため、熱に弱いほかの部品に負担をかけることなく作業を行うことが可能です。

弊社では、卓上型はんだ付けロボットの弘輝テック製TAKUROBO-Ⅱを2台使用しております。ポイントごとに必要なハンダ量と時間をコントロールすることができるため、より精度の高いはんだ付けを可能としております。また、「はんだごて」工法よりも仕様温度が低く、はんだ付け製品への「熱負荷」を軽減することが可能です。

アルミ材をベースにして、銅箔と絶縁層で形成された基板です。放熱性・加工性などに優れているこちらの基板は、近年のLED市場の拡大に伴い注目度が高くなっています。弊社でも実装件数が増えています。

※基板の厚みは別途ご相談となります。

ガラス繊維を布状に編んだガラス織布にエポキシ樹脂を滲みこませた基板です。弊社では通常の実装の場合、ガラスエポキシ基板(ガラエポ基板)を用いて行います。

薄いポリイミドやポリエステルなどのフィルムでできた基材に薄い銅箔の配線パターンを持ち、表面を保護のための絶縁フィルムなどで被覆された配線基板です。弊社では簡易的なマザーボードを作製し、その上に張り付けて実装を行いますので、薄い基板でも対応可能です。

他にもさまざまな基板に対応しております。 お気軽にお問い合わせください。

メタルマスクを使用し、クリームはんだの印刷を行います。0603パターンへの高精度・高速印刷が可能です。また弊社ではメタルマスクの作製も行っておりますので、メタルマスクがない場合でもご対応可能です。

【対応基板サイズ】L50×W50~L380×W330

【使用設備】YAMAHA製YVP-XG

3台のマウンターを使用し、チップ部品やIC部品などの実装を行います。0603サイズの極小チップの実装実績もございます。基本的には機械実装を行うため、リール・トレーでのご支給をお願いしておりますが、バラ支給でも手載せ実装での対応も可能です。

【対応基板サイズ】L50×W50~L510×W460

【使用設備】YAMAHA製YSM10・YAMAHA製YV-100xg

あらかじめクリームはんだ印刷・表面実装を行った基板を加熱10ゾーン、冷却2ゾーンでクリームはんだを溶かし、接合します。

【対応基板サイズ】L50×W50~L510×W460

【使用設備】エイテックテクトロン製A30-10

3D画像検査機を使用し、はんだのフィレット/未はんだ・欠品・リード浮き・極性・ブリッジ・型番確認など、良品であるかの検査を行います。弊社の3D画像検査機ではプロジェクター方式による全面3次元計測を行い、高速高精度の検査が可能です。また、サイドカメラを搭載しておりますので、側面電極など死角のない検査が可能です。

【対応基板サイズ】L60×W50~L510×W500

【使用設備】SAKI製3Di-LS2

スルーホール挿入部品を手作業で挿入を行います。手作業での作業となりますので、設備のセッティングなどはなく、1台からも作業が可能です。

挿入作業を行った製品をフロー槽に流すことではんだ付けを行います。部品点数が多い場合や生産台数が多い場合にフロー槽を使用します。

はんだごてを使用して、手作業でのはんだ付けを行います。機械では実装できない製品や部品点数が少ない製品にも対応することができます。また、フローで流した後のはんだ状態により、修正なども行います。

はんだ状態の確認のため、SAKI製BF-Comet18を使用して検査を行います。DIPはんだ検査専用アルゴリズムを使用することではんだのフィレット/未はんだ・ブリッジ・穴あきなどの検査を行い、良品確認を行います。

表面実装部品検査でも使用した3D検査にて、最終検査を行います。リード部品の検査と2度の表面実装部品の検査を行うことで、より精度の高い製品がご提供可能となります。

小ロット・多品種の基板実装を手がけてまいりました。あらゆる分野、製品の試作や実装をおこなってきた経験を活かし、短納期を実現いたします。最短1日での基板試作も可能です。

徹底した検査体制とPPM管理で、実装基板の品質については一部上場企業様からもご定評をいただいております。Pbフリーはんだ分析も実施しており、お客様のご要望にお応えいたします。

東條製作所では、プリント基板の試作から最終組立までワンストップ・トータル対応が可能です。納期や品質でお困りの際は一度ご相談ください。